При лазерной сварке возможно изменение выходной мощности и формы колебаний лазерного луча, что делает метод высоко адаптируемым к различным применениям для использования в различных процессах сборки.

Лазерная сварка включает в себя сварку теплопроводностью и сварку замочной скважины (глубокого проникновения), характеризующуюся вариациями выходного лазерного луча, а также импульсную сварку лазерным лучом и непрерывную сварку лазерным лучом, характеризующуюся различными режимами лазерных колебаний. Импульсный лазерный луч от коротковолнового мощного лазера идеально подходит для точечной сварки, в то время как непрерывные лазерные лучи идеально подходят для сварки швов. Оба метода сварки также подходят для сварки материалов с высокой температурой плавления или с высокой теплопроводностью из-за очень низкого теплового эффекта во время сварки.

Сварка теплопроводностью и сварка замочной скважиной (глубокого проникновения)

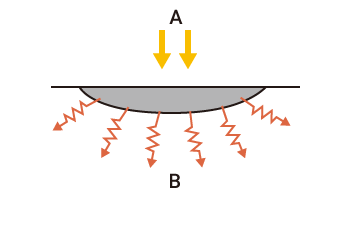

Сварка теплопроводностью-это метод лазерной сварки с низкой производительностью. Это обеспечивает глубину проникновения не более 1-2 мм. Благодаря способности обрабатывать относительно широкий диапазон мощности, теплопроводность сварки можно регулировать до идеального уровня мощности, а неглубокое проникновение позволяет сваривать материалы, чувствительные к тепловому воздействию, в оптимальных условиях.

Такой тип как точечная импульсная лазерная сварка используется для стыковых соединений, соединений внахлест и других применений сварки тонких пластин, а также может использоваться для сварки герметичных уплотнений и другие уплотнения. Сварка теплопроводностью также подходит для летучих сплавов, таких как магний и цинк, для которых сварка замочной скважины (глубокого проникновения) не подходит.

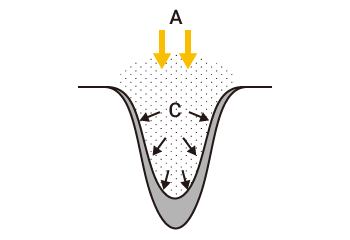

Для сварки замочной скважины (сварка с глубоким проникновением) используется высокопроизводительный лазер для высокоскоростной сварки. Узкое глубокое проникновение обеспечивает равномерную сварку внутренних конструкций. Поскольку зона термического воздействия невелика, искажение основного материала из-за сварки может быть сведено к минимуму.

Этот метод подходит для применений, требующих глубокого проникновения или при сварке нескольких базовых материалов, сложенных вместе (в том числе для прикладов, углов, Ts, кругов и фланцевых соединений).

Теплопроводность сварки

Сварка замочной скважины (глубокого проникновения)

| Теплопроводность сварки | Сварка замочной скважины (глубокого проникновения) | |

|---|---|---|

| Допуск | Точность требуется на обеих поверхностях | Точность требуется только на одной поверхности |

| Тепловая эффективность | Приблизительно 35% | Приблизительно 95% |

| Уровень эффективности сварки | Низкая | Высокая |

| Скорость сварки | Медленно | Быстро |

| Энергия, необходимая для шва 1 мм | Высокая | Низкая |

| Тепловое искажение | Небольшое искажение | Минимальное искажение (меньше, чем сварка теплопроводностью) |

| Размер шва | Большой | Небольшой |

| Гладкость шва | Гладкая | Грубо |

Дистанционная лазерная сварка

Дистанционная лазерная сварка-это метод сварки, при котором лазерный луч управляется зеркалом и быстрыми движениями свариваемой детали для обеспечения высокой производительности, гибкости производственной линии и экономической эффективности.

Лазерный луч управляется подвижным зеркалом (1) и линзовой системой (2). Линзовая система может использоваться для управления направлением Z, а подвижное зеркало-для управления направлениями X и Y (3), что позволяет быстро и точно наносить лазерный луч на зону сварки в любом месте диапазона лазерного луча (4).

В отличие от точечной сварки, где свариваемый материал должен быть доступен с обеих сторон, дистанционная лазерная сварка требует доступа только с одной стороны.

Точечная сварка также требует времени для перемещения руки робота между сварными деталями, тогда как дистанционная лазерная сварка включает только движение зеркала, позволяющее незначительные физические скорости перемещения.

Такая высокая скорость сварки позволяет достигать скорости обработки более чем в 10 раз быстрее, чем при точечной сварке.