Печатная плата, или печатная плата, представляет собой автономный модуль взаимосвязанных электронных компонентов, используемых в устройствах, начиная от обычных звуковых сигналов, или пейджеры, и радиоприемники к сложным радарным и компьютерным системам. Схемы образованы тонким слоем проводящего материала, нанесенного или «напечатанного» на поверхность изолирующей платы, известной как подложка. Отдельные электронные компоненты размещаются на поверхности подложки и припаиваются к соединительным цепям. Контактные пальцы вдоль одного или нескольких краев подложки служат соединителями для других печатных плат или внешних электрических устройств, таких как выключатели включения. A печатная плата https://www.belnovosti.by/novosti-kompanij/kupit-pechatnye-platy-ot-proizvoditelya-s-garantiyami может иметь схемы, которые выполняют одну функцию, такую как усилитель сигнала, или несколько функций.

Существует три основных типа конструкции печатных плат: односторонняя, двусторонняя и многослойная. Односторонние платы имеют компоненты на одной стороне подложки. Когда количество компонентов становится слишком большим для односторонней платы, можно использовать двустороннюю плату. Электрические соединения между цепями с каждой стороны выполняются путем просверливания отверстий в подложке в соответствующих местах и покрытия внутренней части отверстий проводящим материалом. Третий тип, а многослойная плата, имеет подложку, состоящую из слоев печатных плат, разделенных слоями изоляции. Компоненты на поверхности соединяются через отверстия с покрытием, просверленные до соответствующего слоя схемы. Это значительно упрощает схему схемы.

Компоненты на печатной плате электрически соединяются со схемами двумя различными способами: более старой «технологией сквозного отверстия» и более новой «технологией поверхностного монтажа». Благодаря технологии сквозных отверстий каждый компонент имеет тонкие провода или выводы, которые проталкиваются через небольшие отверстия в подложке и припаиваются к соединительным колодкам в цепях на противоположной стороне. Сила тяжести и трение между выводами и сторонами отверстий удерживают компоненты на месте до тех пор, пока они не будут припаяны. С технологией поверхностного монтажа, короткая J-образная или Г-образные ножки на каждом компоненте непосредственно контактируют с печатными схемами. Паяльная паста, состоящая из клея, флюса и припоя, наносится в точке контакта, чтобы удерживать компоненты на месте до тех пор, пока припой не расплавится или не «переплавится» в духовке для окончательного соединения. Хотя технология поверхностного монтажа требует большей осторожности при размещении компонентов, она устраняет трудоемкий процесс сверления и занимающие много места соединительные прокладки, присущие технологии сквозных отверстий. Обе технологии используются сегодня.

Два других типа схемных узлов связаны с печатной платой. Интегральная схема, иногда называемый микросхемой или микросхемой, выполняет аналогичные функции с печатной платой, за исключением того, что микросхема содержит гораздо больше схем и компонентов, которые электрохимически «выращены» на поверхности очень маленького кремниевого чипа. Гибридная схема, как следует из названия, выглядит как печатная плата, но содержит некоторые компоненты, которые выращиваются на поверхности подложки, а не помещаются на поверхность и паяются.

История

Печатные платы произошли от систем электрического подключения, которые были разработаны в 1850-х годах. Металлические полосы или стержни первоначально использовались для соединения больших электрических компонентов, установленных на деревянных основаниях. Со временем металлические полосы были заменены проводами, подключенными к винтовым зажимам, а деревянные основания были заменены металлическими шасси. Но из-за возросших эксплуатационных потребностей продуктов, в которых использовались печатные платы, требовались меньшие размеры и более компактные конструкции. В 1925 году Чарльз Дукас из Соединенных Штатов представил заявка на патент на способ создания электрического пути непосредственно на изолированной поверхности путем печати через трафарет электропроводящими чернилами. Этот метод дал название «печатная проводка» или «печатная схема».

В 1943 году Пол Эйслер из Соединенного Королевства запатентовал метод травления проводящего рисунка, или схем, на слое медной фольги, прикрепленной к армированной стеклом непроводящей основе. Широкое применение техника Эйслера получила только в 1950-х годах, когда транзистор был представлен для коммерческого использования. До этого момента размеры вакуумных ламп и других компонентов были настолько велики, что требовались только традиционные методы монтажа и подключения. С появлением транзисторов, однако компоненты стали очень маленькими, и производители обратились к печатным платам, чтобы уменьшить общий размер электронного пакета.

Технология сквозных отверстий и ее использование в многослойных печатных платах были запатентованы американской фирмой Hazeltyne в 1961 году. В результате увеличения плотности компонентов и близкого расстояния электрических путей началась новая эра в проектировании печатных плат. Микросхемы интегральных схем были представлены в 1970-х годах, и эти компоненты быстро были включены в конструкцию и технологии изготовления печатных плат.

Дизайн

Не существует такой вещи, как стандартная печатная плата. Каждая плата имеет уникальную функцию для конкретного продукта и должна быть спроектирована таким образом, чтобы выполнять эту функцию в отведенном пространстве. Разработчики плат используют системы автоматизированного проектирования со специальным программным обеспечением для компоновки схемы на плате. Промежутки между электрическими проводящими путями часто составляют 0,04 дюйма (1,0 мм) или меньше. Также указывается расположение отверстий для выводов компонентов или контактных точек, и эта информация переводится в инструкции для сверлильного станка с числовым программным управлением или для автоматического паяльника, используемого в производственном процессе.

Как только схема схемы выложена, негативное изображение, или маска, распечатывается в точном размере на прозрачном пластиковом листе. При отрицательном изображении области, которые не являются частью схемы, отображаются черным цветом, а схема отображается как четкая.

сырьевые ресурсы

Подложка, наиболее часто используемая в печатных платах, представляет собой эпоксидную смолу, армированную стекловолокном (стекловолокно), с одной или обеих сторон которой приклеена медная фольга. Печатные платы, изготовленные из бумаги, армированной фенольной смолой со склеенной медной фольгой, стоят дешевле и часто используются в бытовых электрических устройствах.

Печатные схемы изготовлены из меди, которая либо покрыта покрытием, либо вытравлена на поверхности подложки, чтобы оставить желаемый рисунок. (См. «аддитивные» и «вычитающие» процессы, описанные на этапе 3 в разделе Производственный процесс). Медные цепи покрыты слоем свинцового олова для предотвращения окисления. Контактные пальцы покрыты оловянно-свинцовым покрытием, затем никелем и, наконец, золотом для превосходной проводимости.

Приобретенные компоненты включают резисторы, конденсаторы, транзисторы, диоды, микросхемы интегральных схем и другие.

Производственный Процесс

Обработка и сборка печатных плат производятся в чрезвычайно чистой среде, где воздух и компоненты могут быть очищены от загрязнений. Большинство производителей электроники имеют свои собственные запатентованные процессы, но для изготовления двусторонней печатной платы обычно могут использоваться следующие шаги.

Изготовление подложки

- 1 Тканое стекловолокно разматывается из рулона и подается через технологическую станцию На приведенных выше иллюстрациях показан увеличенный участок печатной платы.

где он пропитан эпоксидной смолой либо погружением, либо распылением. Пропитанное стекловолокно затем проходит через ролики, которые раскатывают материал до желаемой толщины для готовой основы, а также удаляют излишки смолы. - 2 Материал подложки проходит через печь, где он наполовину отверждается. После печи материал разрезается на большие панели.

- 3 Панели укладываются слоями, чередуясь со слоями медной фольги на клеевой основе. Стопки помещаются в пресс, где они подвергаются воздействию температуры около 340°F (170°C) и давления 1500 фунтов на квадратный дюйм в течение часа или более. Это полностью отверждает смолу и плотно прикрепляет медную фольгу к поверхности материала подложки.

Сверление и нанесение покрытий на отверстия

- 4 Несколько панелей подложки, каждая из которых достаточно велика, чтобы сделать несколько печатных плат, уложены друг на друга и скреплены вместе, чтобы они не двигались. Сложенные панели помещаются в станок с ЧПУ, а отверстия просверливаются в соответствии с рисунком, определенным при выкладке досок. Отверстия очищаются от заусенцев, чтобы удалить лишний материал, прилипший к краям отверстий.

- 5 Внутренние поверхности отверстий, предназначенных для обеспечения проводящей цепи от одной стороны платы до другой, покрыты медью. Непроводящие отверстия затыкаются, чтобы они не были покрыты

или просверливаются после того, как отдельные доски вырезаются из более крупной панели.

Создание рисунка печатной схемы на подложке

Шаблон печатной схемы может быть создан с помощью «аддитивного» процесса или «вычитающего» процесса. В процессе присадки медь наносится или добавляется на поверхность подложки в желаемом виде, оставляя остальную часть поверхности без покрытия. В процессе вычитания сначала покрывается вся поверхность подложки, а затем области, которые не являются частью желаемого рисунка, вытравливаются или вычитаются. Мы опишем аддитивный процесс.

- 6 Поверхность фольги подложки обезжиривается. Панели проходят через вакуумную камеру, где слой положительного фоторезистивного материала плотно прижимается ко всей поверхности фольги. Положительный фоторезистивный материал-это полимер, который обладает свойством становиться более растворимым при воздействии ультрафиолетового света. Вакуум гарантирует, что между фольгой и фоторезистом не образуется пузырьков воздуха. Маска рисунка печатной схемы укладывается поверх фоторезиста и панели подвергаются интенсивному ультрафиолетовому излучению. Поскольку маска прозрачна в областях рисунка печатной схемы, фоторезист в этих областях облучается и становится очень растворимым.

- 7 Маска снимается, и поверхность панелей распыляется щелочным проявителем, который растворяет облученный фоторезист в областях рисунка печатной схемы, оставляя медную фольгу открытой на поверхности подложки.

- 8 Затем панели покрываются гальваническим покрытием из меди. Фольга на поверхности подложки действует в этом процессе в качестве катода, и медь покрывается в открытых областях фольги толщиной около 0,001-0,002 дюйма (0,025-0,050 мм). Области, все еще покрытые фоторезистом, не могут выступать в качестве катода и не покрыты покрытием. Оловянно-свинцовое или другое защитное покрытие наносится поверх меднения, чтобы предотвратить окисление меди и в качестве сопротивления для следующего этапа производства.

- 9 Фоторезист снимается с плат растворителем, чтобы обнажить медную фольгу подложки между нанесенным рисунком печатной схемы. Доски опрыскивают раствором кислоты, которая разъедает медную фольгу. Медное покрытие на печатной плате защищено оловянно-свинцовым покрытием и не подвержено воздействию кислоты.

Прикрепление контактных пальцев

- 10 Контактные пальцы прикреплены к краю подложки для соединения с печатной схемой. Контактные пальцы замаскированы от остальной части платы, а затем покрыты покрытием. Покрытие производится тремя металлами: сначала оловом-свинцом, затем никелем, затем золотом.

Сплавление оловянно-свинцового покрытия

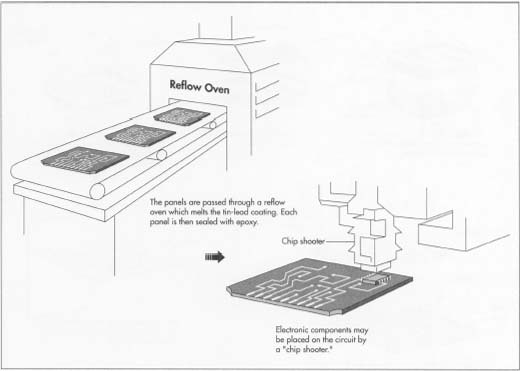

- 11 Оловянно-свинцовое покрытие на поверхности медной печатной схемы очень пористое и легко окисляется. Чтобы защитить его, панели пропускают через печь для «переплава» или горячую масляную ванну, в результате чего свинцовое олово плавится или переплавляется в блестящую поверхность.

Запечатывание, трафаретная печать и резка панелей

- 12 Каждая панель герметизирована эпоксидной смолой для защиты цепей от повреждения во время крепления компонентов. Инструкции и другая маркировка наносятся по трафарету на доски.

- 13 Затем панели разрезаются на отдельные доски, а края сглаживаются.

Монтаж компонентов

- 14 Отдельных плат проходят через несколько машин, которые размещают электронные компоненты в нужном месте в схеме. Если для монтажа компонентов будет использоваться технология поверхностного монтажа, платы сначала проходят через автоматический паяльник, который наносит каплю паяльной пасты на каждую точку контакта компонента. Очень маленькие компоненты могут быть размещены с помощью «чипового шутера», который быстро размещает или запускает компоненты на плате. Более крупные компоненты могут будьте роботизированы. Некоторые компоненты могут быть слишком большими или нечетного размера для размещения роботов и должны быть размещены вручную и припаяны позже.

- 15 Компоненты затем припаиваются к цепям. При использовании технологии поверхностного монтажа пайка выполняется путем прохождения плат через другой процесс переплава, в результате которого припойная паста плавится и соединяется.

- 16 Остаток флюса от припоя очищают водой или растворителями в зависимости от типа используемого припоя.

Упаковка

- 17 Если печатные платы не будут использоваться немедленно, они индивидуально упаковываются в защитные пластиковые пакеты для хранения или транспортировки.

Контроль Качества

Визуальные и электрические проверки проводятся на протяжении всего производственного процесса для обнаружения дефектов. Некоторые из этих недостатков порождены автоматизированными машинами. Например, компоненты иногда неуместно помещаются на плату или сдвигаются перед окончательной пайкой. Другие недостатки вызваны нанесением слишком большого количества паяльной пасты, что может привести к перетеканию излишков припоя или образованию мостов между двумя смежными контурами печатных плат. Слишком быстрый нагрев припоя в процессе окончательного оплавления может вызвать эффект «надгробия», когда один конец компонента отрывается правление и не вступает в контакт.

Готовые платы также тестируются на функциональную производительность, чтобы убедиться, что их производительность находится в желаемых пределах. Некоторые плиты подвергаются экологическим испытаниям для определения их эксплуатационных характеристик при экстремальных температурах, влажности, вибрации и ударах.

Токсичные материалы и

соображения безопасности

Припой, используемый для выполнения электрических соединений на печатной плате, содержит свинец, который считается токсичным материалом. Пары от припоя считаются опасными для здоровья, и операции по пайке должны выполняться в закрытой среде. Пары должны быть надлежащим образом извлечены и очищены перед выбросом в атмосферу.

Многие электронные продукты, содержащие ПХД, устаревают в течение 12-18 месяцев. Многих экологов беспокоит возможность того, что эти устаревшие продукты попадут в поток отходов и окажутся на свалках. Усилия по переработке электронных продуктов включают в себя модернизацию старых продуктов и их перепродажу клиентам, которые не нуждаются в новой современной электронике или не имеют к ней доступа. Другая электроника разбирается, а компьютерные детали собираются для перепродажи и повторного использования в других продуктах.

Во многих странах Европы законодательство требует, чтобы производители выкупали свою бывшую в употреблении продукцию и обеспечивали ее безопасность для окружающей среды перед утилизацией. Для производителей электроники это означает, что они должны удалить и утилизировать токсичный припой со своих печатных плат. Это дорогостоящий процесс, который стимулировал исследования в области разработки нетоксичных средств подключения к электросети. Один из перспективных подходов предполагает использование водорастворимых электропроводящих формованных пластмасс для замены проводов и припоя.

будущее

Миниатюризация электронных изделий продолжает стимулировать производство печатных плат в направлении более компактных и плотно упакованных плат с расширенными электронными возможностями. Достижения, выходящие за рамки описанных здесь плат, включают в себя трехмерные формованные пластиковые платы и более широкое использование микросхем интегральных схем. Эти и другие достижения позволят в течение многих лет поддерживать динамичное производство печатных плат.